在工业管道系统,尤其是石油、化工、电力、造船及大型建筑给排水等领域,弯头是不可或缺的关键管件。其中,大口径弯头(通常指公称直径DN350以上)因其承载大流量、高压力介质的特性,对制造工艺和质量提出了极高要求。专业的冲压弯头制造厂家,正是满足这一市场需求的核心力量。

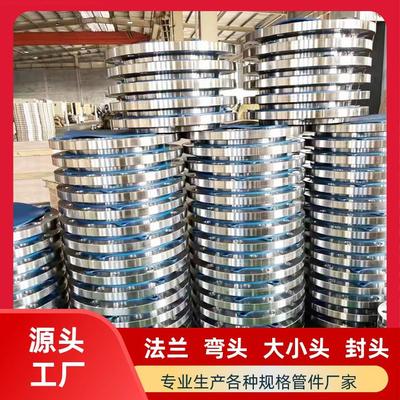

一、冲压工艺:大口径弯头制造的基石

冲压弯头制造,特别是热压成型工艺,是生产大口径弯头的主流方法。其核心流程包括:将选定材质(如碳钢、合金钢、不锈钢)的板材或管坯,在高温下加热至塑性状态;然后,利用大型液压机配合专用模具进行冲压,使材料在模具型腔内发生塑性变形,最终形成所需的弯头形状。这种工艺的显著优势在于:

- 生产效率高:适合批量生产,能快速满足大型项目对大量弯头的需求。

- 尺寸精度好:模具保证了产品形状和角度(如90度、45度)的一致性,壁厚均匀。

- 结构强度高:金属流线组织连贯,无明显的焊缝弱点(相较于焊接弯头),承压能力出色。

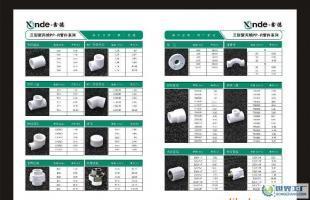

- 适应性强:能够制造多种壁厚规格和不同弯曲半径(如长半径、短半径)的弯头。

二、大口径对焊弯头的特殊地位与技术要求

大口径对焊弯头是冲压弯头中的重要类别,其两端加工有坡口,便于与管道通过对接焊缝直接连接。这种连接方式牢固可靠,密封性好,是高压、高温及关键管线系统的首选。制造大口径对焊弯头时,厂家需额外关注:

- 坡口加工精度:坡口的角度、钝边尺寸必须精确,以确保焊接质量,减少焊接应力。

- 端部尺寸控制:弯头的端面垂直度和外径公差必须严格符合标准(如ASME B16.9、GB/T12459),保证与管道的完美对焊。

- 材料与热处理:根据介质和环境要求选择合适的钢材,并在冲压成型后可能需要进行热处理(如正火、回火),以消除内应力、细化晶粒,提升综合力学性能和耐腐蚀性。

- 无损检测:对于关键用途的弯头,必须进行100%的超声波探伤(UT)或射线探伤(RT),确保内部无裂纹、夹层等缺陷。

三、选择专业冲压弯头制造厂家的关键考量

面对大型项目采购,选择合格的制造厂家至关重要。应着重考察以下几点:

- 生产资质与认证:是否具备特种设备制造许可证(如压力管道元件),是否通过ISO9001质量管理体系认证,以及产品是否符合国际主流标准。

- 设备能力:是否拥有大型中频感应加热炉、大吨位液压机(数千吨以上)及配套模具,这是生产大口径弯头的硬件基础。

- 技术工艺与经验:厂家在材料预处理、加热温度控制、冲压速度、后续热处理等方面的工艺成熟度,以及是否有同类大口径项目的成功案例。

- 检测与质保体系:是否配备完善的理化实验室和无损检测设备,能否提供完整的材质报告、热处理报告及无损检测报告。

- 供货能力与售后服务:能否按时交付大批量订单,并能提供必要的技术支持和质量追溯。

大口径弯头,特别是大口径对焊弯头,是现代工业动脉中的“关节”。其性能的可靠性直接关系到整个管道系统的安全与寿命。专业的冲压弯头制造厂家通过先进的工艺、严格的质量控制和持续的技术创新,为全球能源、化工等基础工业提供了坚实可靠的连接保障。在选择时,深入评估厂家的综合实力,是确保项目成功不可或缺的一环。